Harte Schale, weicher Kern

Die Unternehmensgeschichte von SKET nimmt ihren Anfang bei der Gründung des Grusonwerks. Entscheidend für den nachhaltigen Erfolg des Magdeburger Unternehmens ist Hermann Grusons Erfindung des Hartgusses. Sie beschert dem hiesigen Maschinenbau nicht nur ein international anerkanntes Alleinstellungsmerkmal, sondern hebt das Grusonwerk auf eine Augenhöhe mit dem Essener Schwerindustriegiganten Krupp.

Vorgeschichte

Am 13. März 1821 wird Hermann Jaques August Gruson als Nachkomme einer hugenottischen Einwandererfamilie in der Magdeburger Zitadelle geboren. Der Sohn des Premierleutnants Louis Abraham Gruson – ebenfalls Ingenieur – besucht zunächst das Domgymnasium, erwirbt seinen Abschluss jedoch an der Gewerbe- und Handelsschule bevor er als Freiwilliger den einjährigen Militärdienst ableistet. Anschließend beginnt der 19-jährige Gruson an der Berliner Universität sein Studium mathematischer und naturwissenschaftlicher Fächer. Gleichzeitig absolviert er in den folgenden fünf Jahren seine praktische Ausbildung in der Borsigschen Lokomotivfabrik. Zu den dort erlernten Schwerpunkten zählen neben der Maschinenschlosserei und Montage vor allem die Eisengießerei, die für Grusons Laufbahn zentral sein wird.

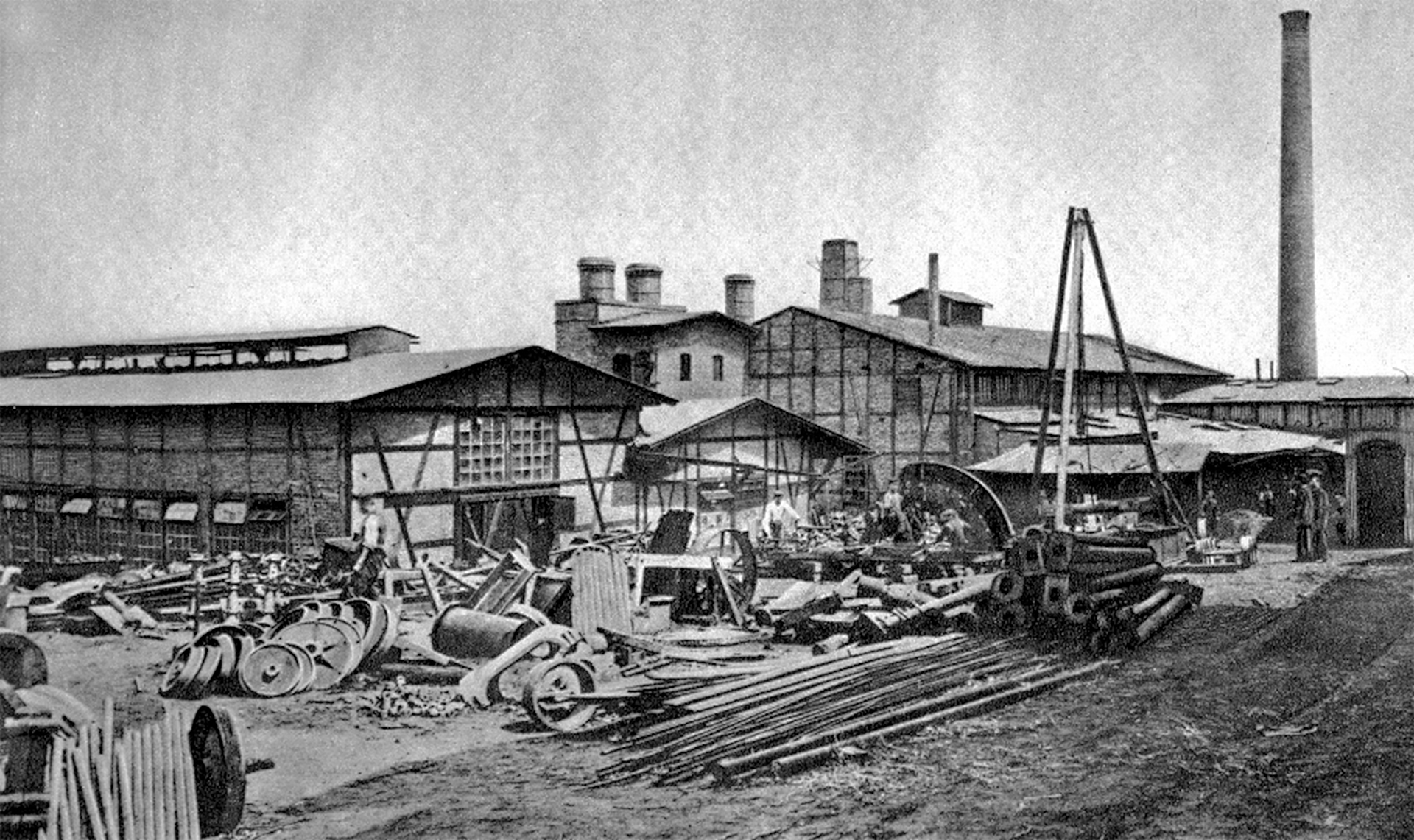

Bevor Gruson den Weg in die Selbstständigkeit einschlägt, arbeitet er zunächst als Maschinenmeister bei der Berlin-Hamburger Eisenbahn, anschließend als Oberingenieur in der Maschinenfabrik Friedrich Wöhlert (Berlin) und zuletzt als technischer Dirigent in der Maschinenfabrik Buckau, die zur 1838 gegründeten Vereinigten Hamburg-Magdeburger Dampfschiffahrts Compagnie gehört. 1855 pachtet Gruson schließlich ein Gelände nahe der Mündung der Sülze in die Elbe im 1887 nach Magdeburg eingemeindeten Buckau, um dort eine Schiffswerft samt Maschinenfabrik und Eisengießerei zu errichten. Das Unternehmen firmiert unter dem Namen „H. Gruson, Buckau-Magdeburg“ und beliefert unter anderem die Aktienspinnerei Chemnitz mit Säulenbalken und Dachkonstruktionen. Abb. 1: Das Grusonwerk in Buckau

Abb. 1: Das Grusonwerk in Buckau

Die durch Spekulationen im Bahnsektor ausgelöste US-amerikanische Wirtschaftskrise von 1857 wirkt sich auch auf Europa aus. Betroffen sind in den zwei Folgejahren nicht nur die Finanzzentren, sondern auch der Schiffbau sowie die Schifffahrt, die auf der Elbe zum Erliegen kommt. Infolgedessen sieht sich Gruson mit schwindenden Aufträgen konfrontiert und dazu gezwungen, seine Schiffswerft stillzulegen. Die Zukunft des Unternehmens liegt nicht länger auf dem Wasser, sondern auf den Schienen.

Das Hartgussverfahren und die wachsende Produktpalette des Grusonwerks

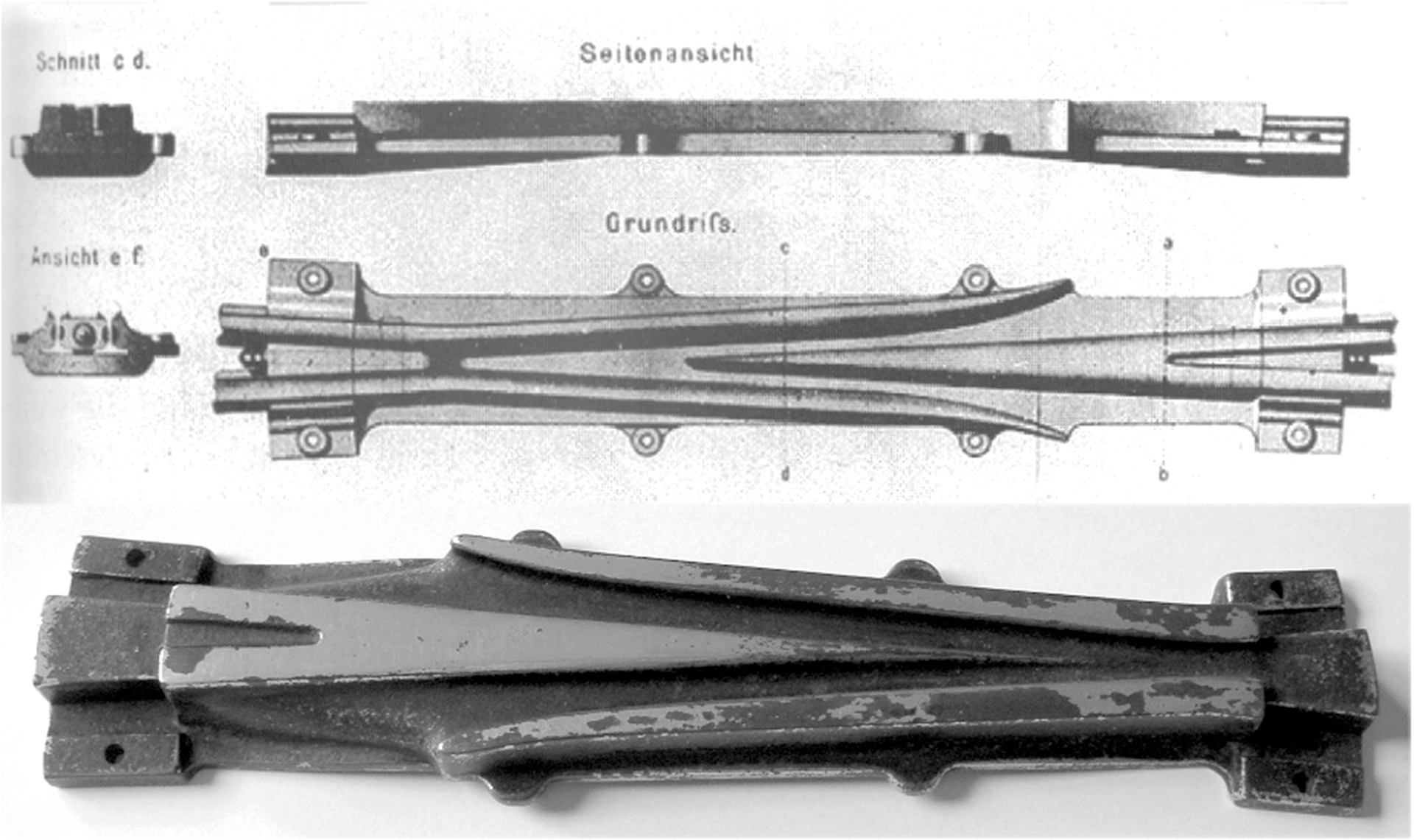

Zum Vorteil gerät Gruson in diesen Krisenzeiten, dass er über eine unternehmenseigene Gießerei verfügt. Dort unternimmt er lange vor der Einführung der Hüttenchemie sowie den heute standardisierten Materialprüfungsverfahren Experimente zur Herstellung widerstandsfähigerer Gusseisenerzeugnisse. Unter anderem reduziert Gruson bei der Zusammensetzung des Gusseisens den Siliziumgehalt und fügt das Legierungselement Mangan hinzu. Dieses Mischverhältnisses führt beim Gießen in kalte Gussformen zu einer besonders harten Oberfläche. Das durch den beschleunigten Abschreckungsprozess gewonnene Gussteil besteht aus zwei Werkstoffen: einer verschleißbeständigen, harten Schale und einem duktilen, das heißt verform- und zerspanbaren Kern. Gruson kombiniert auf diese Weise die Vorteile einer nichtspröden Unterlage mit den Vorzügen einer äußerst widerstandfähigen Oberfläche und hebt so das Prinzip des sogenannten Schalenhartgusses aus der Taufe. Abb. 2: Grusons Modell eines Hartgussherzstücks

Abb. 2: Grusons Modell eines Hartgussherzstücks

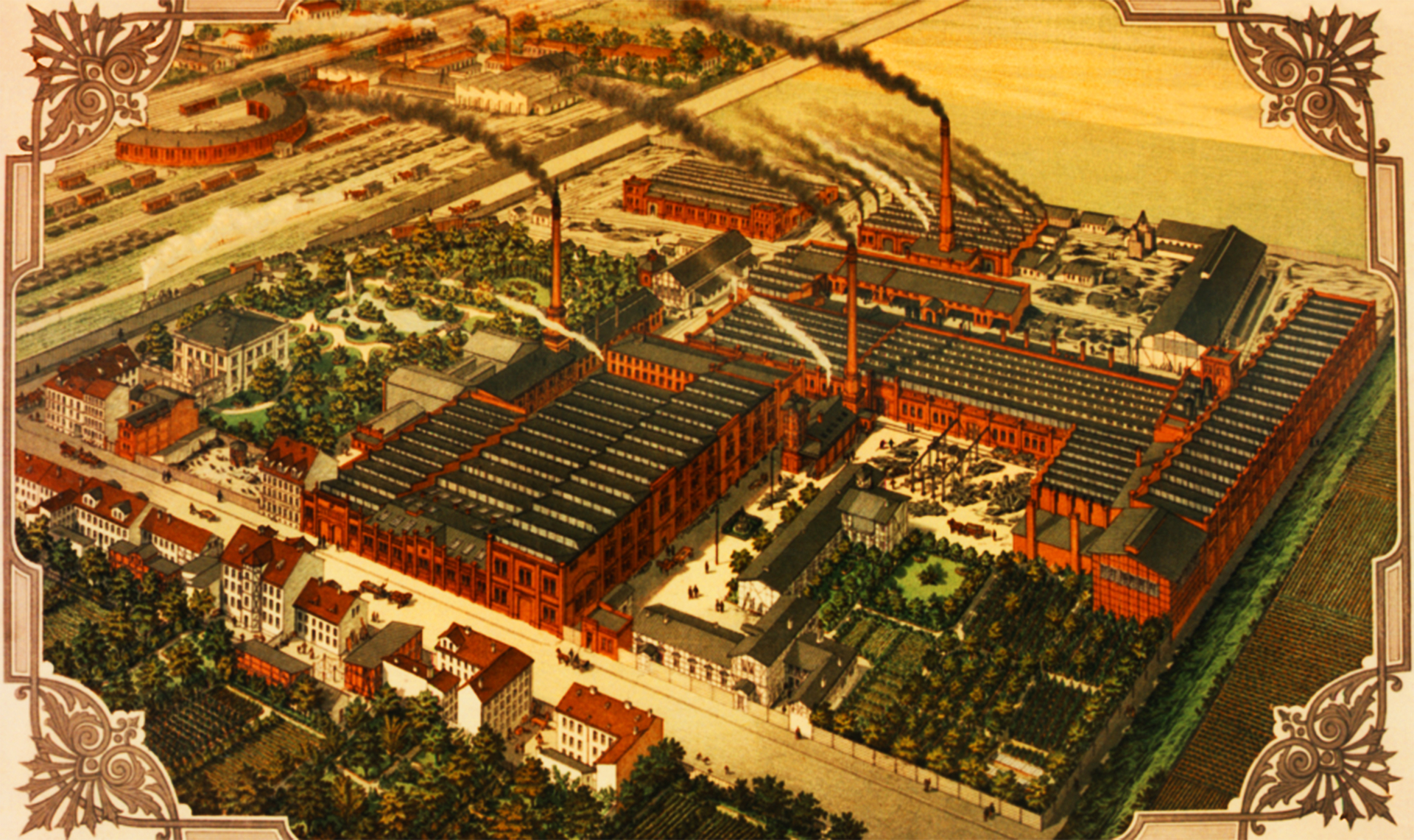

Als Gruson 1858 der Verwaltung der Magdeburg-Halberstätter Eisenbahn anbietet, Herzstücke (ein Schienenweichenelement) aus Hartguss anzufertigen, um der bestehenden Auftragsflaute entgegenzuwirken, wird damit nicht nur der Weg aus der Krise beschritten, sondern auch ein Exportschlager ins Leben gerufen. Die qualitativen Vorzüge von Hartgussprodukten gegenüber den zur damaligen Zeit oft eingesetzten Graugusserzeugnissen sprechen sich herum und so wächst das Grusonwerk bald zu einem international gefragten Produzenten für das Eisenbahnwesen heran. Herzstücke, Kreuzungen und Räder werden binnen kurzer Zeit auch nach Russland, Dänemark, Frankreich, Österreich sowie in die Niederlande und in die Schweiz geliefert. Gruson erkennt darüber hinaus die Bedeutung des Hartgusses für weitere Bereiche der Industrie, in denen man zuvor vorwiegend Stahl- oder Schmiedeeisenerzeugnisse einsetzte. So wird die angebotene Produktpallette unter anderem um Bohr- und Drehbänke, Lochmaschinen für Bleche, Blechscheren und Schneidemaschinen erweitert. Abb. 3: Das Werk an der Marienstraße

Abb. 3: Das Werk an der Marienstraße

Einen weiteren Wettbewerbsvorteil gegenüber weiteren Herstellern sichert sich das zügig expandierende Grusonwerk durch die Geschossproduktion. Gruson beginnt bereits 1863 mit der Herstellung von Schalenhartgussgranaten. Nach erfolgreichen Testversuchen, die im Folgejahr die hohe Durchschlagsfähigkeit der neuen Granaten gegenüber ungehärteten Stahlgranaten unter Beweis stellen, folgen 1865 Aufträge der preußischen Regierung sowie aus Russland, Frankreich, Belgien und England. Nach der Erweiterung des Grusonwerks um den neuen Standort an der Marienstraße, wird 1874 das Hartgussverfahren auch zur Fertigung von Panzerständen angewendet. Nach mehrfachen Anläufen konstruiert Gruson auf eigene Kosten 45 cm dicke Panzerplatten, die auf dem Schießplatz in Tegel 288 Schüssen standhalten. Das Vertrauen in die Widerstandskraft seiner Konstruktion ist so groß, dass der Magdeburger Ingenieur während des gesamten Testbeschusses selbst hinter einer seiner Panzerplatten ausharrt. Die Produktion für die Rüstungsindustrie wird zu Beginn der 1880er Jahre zudem um die Herstellung von Panzerlafetten erweitert, nachdem Gruson seinen früheren Konkurrenten, den Ingenieur-Major Max Schumann, aufgrund dessen Expertise auf dem Gebiet der Binnenlandbefestigungen einstellt und dessen Patente aufkauft. Abb. 4. Hartgussgranaten aus dem Grusonwerk

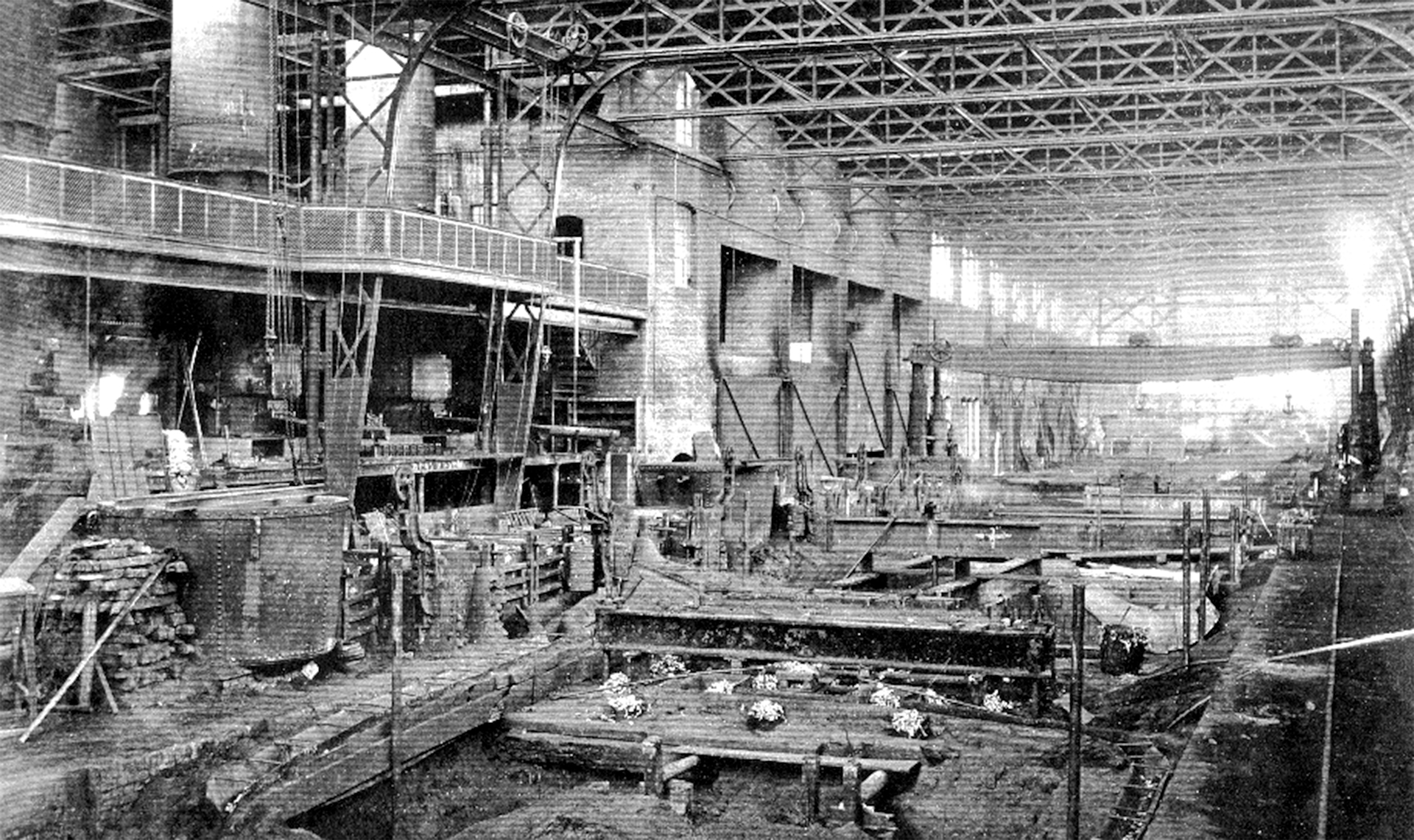

Abb. 4. Hartgussgranaten aus dem Grusonwerk Abb. 5: Innenansicht der Panzergießerei

Abb. 5: Innenansicht der Panzergießerei

Übernahme durch Krupp

Das Hartgussverfahren spielt jedoch nicht nur für die Rüstungsindustrie eine tragende Rolle. Das 1886 in eine Aktiengesellschaft umgewandelte Grusonwerk weitet auch die Herstellung und Vielfalt ziviler Güter aus. Dazu zählen Hartgussteile für den Eisenbahn- und Straßenbahnbetrieb sowie Hartgusswalzen für das Mahlen von Getreide, Zerkleinerungs- und Aufbereitungsmaschinen, Pulvermaschinen, Pressen und Hebevorrichtungen. Dennoch sind es die Erzeugnisse der Produktionsabteilung für Kriegsmaterial, die den Konkurrenten Friedrich Alfred Krupp auf den Plan rufen.

Durch die Herstellung der Schumannschen Panzerlafetten und artilleristischer Geschütze macht Gruson unfreiwillig dem Essener Konzern Krupp ein Terrain streitig, das er lange Zeit als sein Monopol erachtete. Da es Krupp unmöglich ist, den Magdeburger Konkurrenten vom Markt zu drängen, beschließt er die Übernahme des Grusonwerks, das zum damaligen Zeitpunkt auf Kapital angewiesen ist.

Abb. 6: Das Logo des eingegliederten Grusonwerks mit den charakteristischen Krupp-Ringen

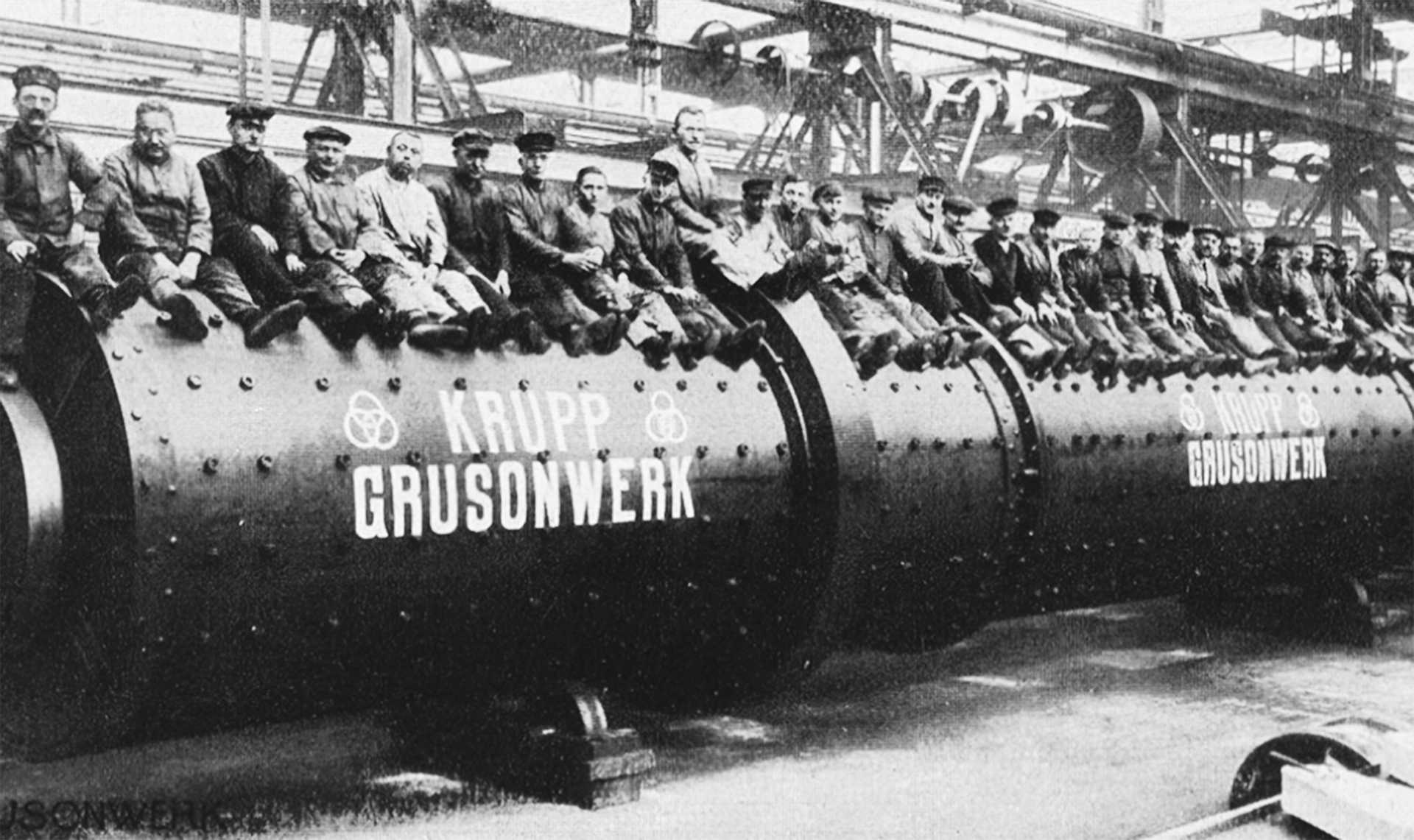

Am 1. Mai 1893 wird das Grusonwerk schließlich dem Krupp-Konzern eingegliedert und in „Fried. Krupp Grusonwerk“ umbenannt. Zu diesem Zeitpunkt sind im 13 Hektar umfassenden Magdeburger Werk etwa 2800 Menschen beschäftigt. Nach der Übernahme wird die Rüstungsproduktion nach Essen verlagert, während man sich an der Elbe – mit Ausnahme der zwei folgenden Weltkriege – auf die Herstellung ziviler Güter konzentriert. Das Produktionsprogramm des ehemaligen Grusonwerks wird um die Bereiche Aufbereitungstechnik, Stahl-Wasserbau, Zementanlagen und Speiseölgewinnungsanlagen erweitert. Als neue Methoden kommen aus Essen der Stahlguss und die Erzeugung von Hartstahl hinzu. Obschon Hermann Gruson bereits zwei Jahre vor der Übernahme durch Krupp aus dem Vorstand des Grusonwerks ausscheidet, bleibt seine wegweisende Erfindung bis weit in das 20. Jahrhundert wesentlicher Bestandteil der Produktion. Das Grusonsche Hartgussverfahren ebnet nicht nur den Weg zur Weltmarke in Sachen Widerstandsfähigkeit, sondern sichert auch die Kontinuität des Magdeburger Maschinenbaus. Abb. 7: Mitarbeiter des Krupp-Grusonwerks auf einer Rohrmühle

Abb. 7: Mitarbeiter des Krupp-Grusonwerks auf einer Rohrmühle

Quellen

Christoph Kretschmann: Vom Grusonwerk zum SKET – 150 Jahre Industriegeschichte, Magdeburg: Delta-D, 2. Aufl., 2007.

Abbildungsverzeichnis

Titelbild: ZAS / Archiv Kretschmann

Abb. 1: Archiv Kretschmann

Abb. 2: Bestand SKET

Abb. 3: Archiv Verein der Thälmannwerker

Abb. 4: ZAS

Abb. 5 Technikmuseum

Abb. 6: Archiv Kretschmann

Abb. 7: Bestand SKET